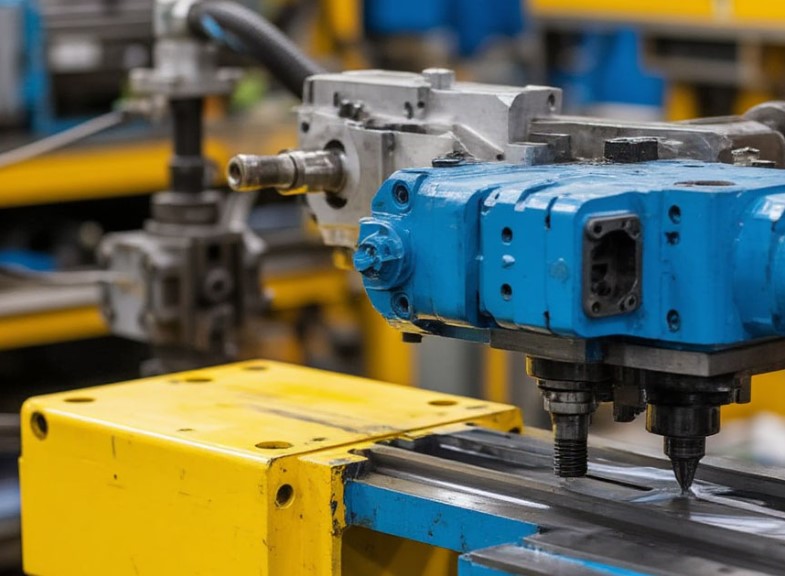

Литьё пластика под давлением — это современная технология, позволяющая изготавливать пластиковые изделия высокой точности и качества в больших объёмах. Суть процесса заключается в том, что гранулы или порошок полимера расплавляются при высокой температуре и под давлением подаются в пресс-форму. После охлаждения расплавленный пластик затвердевает, повторяя форму, а готовое изделие извлекается и, при необходимости, проходит дополнительную обработку или проверку.

Эта технология позволяет компании по ссылке https://пресс-форма.рф/lite-plastmass-pod-davleniem/ производить изделия с тонкими стенками, сложной геометрией и высокой детализацией поверхности. Она незаменима там, где требуется точность, стабильность размеров и идентичность каждой партии продукции.

Преимущества литья под давлением

Главным преимуществом технологии является возможность массового производства идентичных изделий с минимальными отклонениями. Это особенно важно для деталей, которые должны точно подходить в механизмы или конструкции: корпуса приборов, элементы техники, мебельные детали или медицинские комплектующие.

Литьё под давлением позволяет создавать изделия с разнообразной формой и текстурой, включая логотипы, отверстия и сложные углубления, которые трудно выполнить другими методами. Современные термопластавтоматы обеспечивают высокую автоматизацию процесса, снижают вероятность брака и ускоряют выпуск продукции, что делает технологию выгодной даже для мелкосерийного производства.

Материалы для литья

Для производства изделий используют широкий спектр полимеров: полиамид (PA), поликарбонат (PC), полиэтилен (PE), полипропилен (PP), фторопласт (PTFE), ABS-пластик, полистирол (PS), поливинилхлорид (PVC) и другие.

Выбор материала зависит от требований к прочности, гибкости, температурной стойкости, химической устойчивости и эстетическим характеристикам изделия. Использование качественного полимерного сырья гарантирует долговечность продукции, устойчивость к механическим повреждениям и сохранение формы при эксплуатации.

Этапы процесса производства

Процесс литья под давлением начинается с подготовки технической документации. Заказчик предоставляет 3D-модель, чертеж или образец изделия. На её основе инженеры создают или адаптируют пресс-форму, учитывая все технологические нюансы.

Далее следует серийный выпуск изделий с обязательным контролем качества на каждом этапе. Проверяются геометрия, масса, прочность и внешний вид продукции. Благодаря автоматизации производственного цикла обеспечивается высокая точность и повторяемость каждой партии.

Применение литья под давлением

Литьё пластика под давлением востребовано во многих отраслях:

-

Промышленность и техника: корпуса приборов, элементы электроники, автомобильные детали.

-

Строительство и мебель: декоративные элементы, крепежи, функциональные детали мебели.

-

Медицина: точные и стерильные изделия, корпуса медицинского оборудования, лабораторная посуда.

-

Пищевая промышленность и упаковка: контейнеры, крышки, дозаторы, упаковочные элементы.

-

Сельское хозяйство: детали для орошения, крепежи, контейнеры для хранения и транспортировки семян или химических веществ.

Такая универсальность делает литьё под давлением одной из самых востребованных технологий в современном производстве пластиковых изделий.

Эффективность и экологичность

Технология литья под давлением позволяет минимизировать отходы: неиспользованный материал можно переработать и использовать повторно. Точная подача полимера в форму исключает лишние потери сырья и снижает себестоимость изделия. Процесс позволяет производить изделия различных цветов, с добавлением модификаторов и стабилизаторов, что обеспечивает адаптацию продукции под конкретные требования заказчика.

Литьё пластика под давлением сочетает высокую точность, универсальность, экономическую эффективность и гибкость производства. Оно незаменимо для серийного и мелкосерийного выпуска изделий с высокой сложностью конструкции, точным соблюдением стандартов и требований заказчика. Технология активно применяется во всех отраслях промышленности, медицины, строительства, сельского хозяйства и бытового сектора, что делает её одной из самых перспективных и востребованных в современном производстве.